La elección del biorreactor adecuado es fundamental para garantizar el éxito en los bioprocesos, tanto en entornos de laboratorio como en la producción a escala industrial. Existen diversos tipos de biorreactores, y seleccionar el más adecuado requiere evaluar factores técnicos y económicos que afectan directamente la eficiencia, la productividad y los costos operativos. A continuación, te ofrecemos una guía para ayudarte a tomar la mejor decisión.

Tipo de biorreactores

Lo primero que debes tener en cuenta es el tipo de bioprocesos que vas a llevar a cabo. Los bioprocesos suelen clasificarse en tres categorías principales, y para cada una de ellas hay tres tipos de biorreactores que son los más adecuados:

- Batch: En este tipo de proceso, se añaden todos los elementos al principio y se deja fermentar el cultivo durante un tiempo definido. Es más sencillo y fácil de controlar, por lo que resulta ideal para experimentos a pequeña escala o procesos con productos estables.

- Fed-batch: Aquí se añaden nutrientes durante el proceso de fermentación para prolongar la fase de crecimiento. Es adecuado para producciones de mayor volumen y más complejas, ya que permite un mayor control sobre el crecimiento celular y la producción de metabolitos.

- Perfusión: En este método, los nutrientes se añaden continuamente y los productos se eliminan simultáneamente. Es la mejor opción para procesos a gran escala en los que la consistencia del producto es clave, pero también requiere un mayor nivel de automatización y supervisión.

Tipo de célula o microorganismo

Otro factor determinante es el tipo de célula o microorganismo con el que trabajas. Cada tipo de célula tiene unos requisitos específicos de oxígeno, temperatura, pH y nutrientes que afectan a la elección del biorreactor. Por tanto, es esencial conocer los tipos de biorreactores disponibles y cómo se adaptan a cada célula.

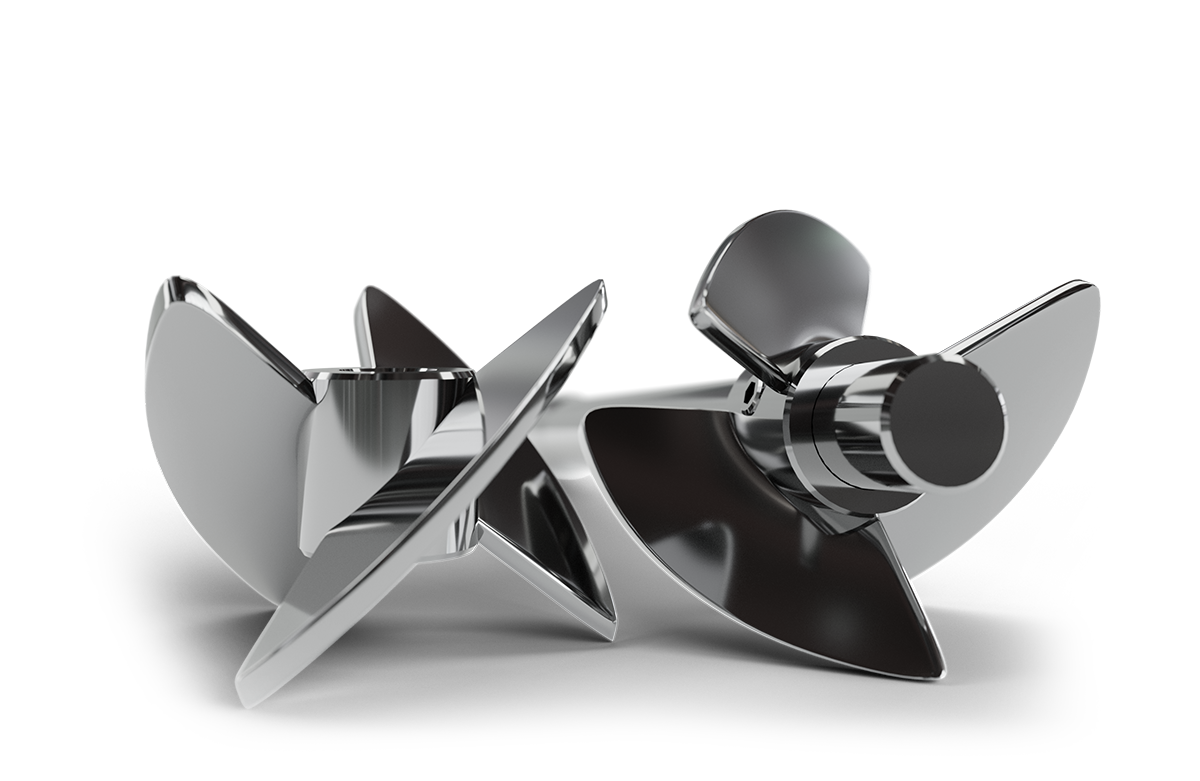

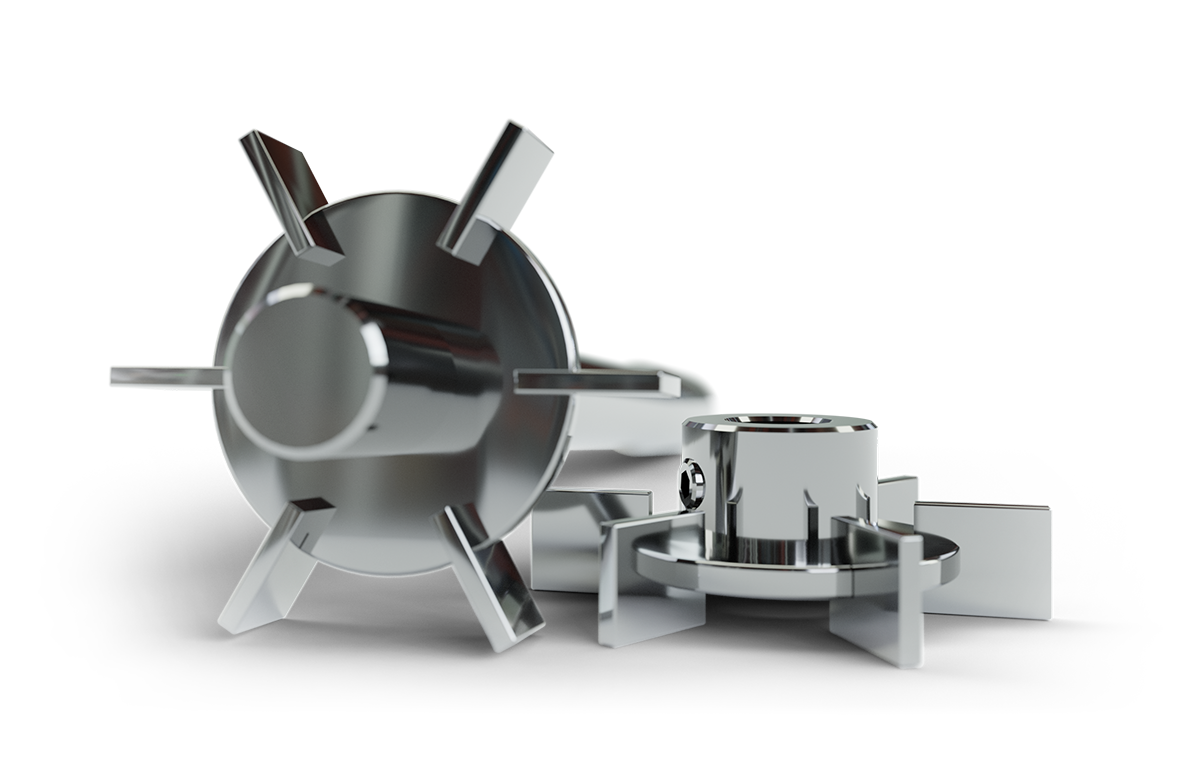

- Células animales: Requieren biorreactores con agitación suave para evitar daños, sistemas avanzados de aireación para mantener niveles adecuados de oxígeno y un control preciso del pH y la temperatura.

- Células bacterianas: Pueden requerir un biorreactor con una agitación más intensa para una mezcla homogénea y una aireación más vigorosa para satisfacer las necesidades de oxígeno.

- Levaduras u hongos: Suelen crecer en medios más viscosos y, por tanto, requieren un biorreactor con un sistema de agitación más robusto.

Escalabilidad

Es importante tener en cuenta el potencial de escalabilidad desde el principio. Los biorreactores utilizados en la investigación o el desarrollo iniciales deben ser fáciles de ampliar para una producción de mayor volumen.

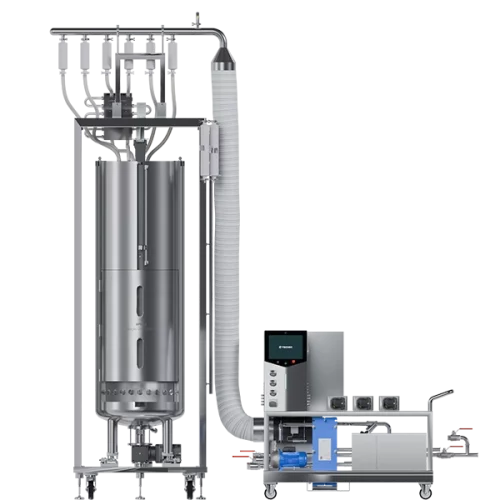

En TECNIC, ofrecemos biorreactores diseñados para facilitar una transición fluida desde el laboratorio hasta la producción a gran escala. Nuestro equipo está diseñado para mantener la consistencia y la reproducibilidad en cada etapa del escalado, optimizando tanto la calidad del proceso como su eficiencia.

Si comienzas con un biorreactor de laboratorio pequeño (1-10 L), nuestros sistemas están preparados para escalar hasta volúmenes de 4000 L sin comprometer el control de parámetros críticos como la oxigenación o la agitación. En cada fase, disponemos de diferentes tipos de biorreactores adaptados a las necesidades específicas de cada proceso.

Requisitos de control y automatización

El nivel de control y automatización necesario dependerá del tipo de proceso y de la consistencia que quieras conseguir. Los biorreactores modernos suelen incluir sistemas automatizados de control del pH, el oxígeno, la temperatura y los nutrientes. Invertir en un sistema de supervisión y control más avanzado puede ofrecer grandes ventajas, sobre todo en bioprocesos complejos o a gran escala.

La automatización puede reducir los errores humanos, mejorar la reproducibilidad y facilitar la optimización del proceso en tiempo real. Si tu bioproceso requiere una precisión y coherencia estrictas, será esencial un sistema con un mayor grado de automatización.

Biorreactores de un solo uso frente a biorreactores reutilizables

Por último, una consideración clave es decidir si utilizar biorreactores reutilizables o de un solo uso.

- Biorreactores de un solo uso: Son ideales para procesos a pequeña escala o producción por lotes. Eliminan la necesidad de limpieza y esterilización entre ciclos, lo que ahorra tiempo y reduce el riesgo de contaminación. También son flexibles y pueden cambiarse rápidamente para diferentes proyectos.

- Biorreactores reutilizables: Son más adecuados para procesos a gran escala, donde es necesaria una producción continua. Aunque requieren más tiempo y recursos para su limpieza y validación, su uso prolongado puede ser más rentable a largo plazo.

Conclusión

Elegir el biorreactor adecuado depende de varios factores, desde el tipo de bioproceso hasta los requisitos específicos de las células o microorganismos, el escalado y las necesidades de automatización y control. Evaluar cuidadosamente estos aspectos te permitirá seleccionar el biorreactor que mejor se adapte a tus necesidades, optimizando así la eficacia y productividad de tus procesos biotecnológicos.

En TECNIC, ofrecemos una amplia gama de tipos de biorreactores para todas las etapas del bioproceso, desde el laboratorio hasta la producción industrial. Nuestra experiencia y nuestras soluciones flexibles te permiten escalar eficazmente, optimizando tiempo y recursos. Ponte en contacto con nosotros para obtener más información sobre cómo podemos ayudarte a encontrar el biorreactor perfecto para tu proyecto.

Preguntas frecuentes (FAQ)

Los tipos más comunes de biorreactores son batch, fed-batch y perfusión. Cada uno se emplea según el proceso biotecnológico y los requisitos del proyecto.

La elección dependerá de factores como el tipo de célula o microorganismo, el volumen de producción y si necesitas escalar el proceso. En laboratorios de investigación, los biorreactores batch suelen ser habituales, mientras que los de perfusión se prefieren para procesos continuos a mayor escala.

Los biorreactores reutilizables están diseñados para procesos de largo plazo y requieren limpieza y esterilización entre usos. Los de un solo uso eliminan estos pasos, lo que los hace ideales para proyectos con necesidad de flexibilidad y menor riesgo de contaminación.

Es importante tener en cuenta el tipo de célula, el volumen de producción, la facilidad para escalar el proceso y las necesidades de automatización y control. También influyen factores económicos como el coste operativo y el tiempo de puesta en marcha.

El escalado es recomendable cuando los ensayos en laboratorio son consistentes y la producción requiere mayores volúmenes o eficiencia.